自動車・同付属品製造業

当社各工場では、構内の変電所から高圧ケーブルによって電力を各生産現場に供給しているが、この高圧ケーブルのしゃ蔽層が断線するトラブルが時々発生する。高圧ケーブルのしゃ蔽層が断線すると、その部分に電界集中が起こり、発熱して絶縁破壊による停電事故の原因となる。

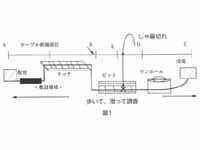

従来、この断線の修復作業は、送電側と受電側の中間で異常のあるケーブルを切断し、不良個所がどちらの側にあるか調査する。次に、不良個所がある側について、再度その中間でケーブルを切断し、不良個所がある側の調査を繰り返し、不良個所がある区間を絞り込む。

そして、不良個所がある区間が約100m以下になると、その区間のケーブルを交換する(図1)。しかし、この作業には、次のような問題点があった。

- ① 多数敷設されている高圧ケーブルの中から異常のあるケーブルを見失うことなく調査を進めるためには、ケーブルの敷設経路に治って、手で異常のあるケーブルをゆすりながら確認作業を操り返す必要があった。

- ② ケーブルの敷設経路は、ピット、マンホールなどの低所、ラックなどの高所でせまい場所が多く、不良個所の調査は、墜落、転落、酸欠、腰痛などの危険を伴う作業であった。

- ③ 異常がある電路以外のケーブルは、活線ケーブルであるので、誤って切断すると感電による死亡災害となるおそれがあった。

高圧ケーブルしゃ蔽層断線チェッカーを考案した。

このチェッカーは、発信器2台と検出器1台から構成されている。しゃ蔽層が断線したケーブルの送電側と受電側にそれぞれ発信器を接続し、高周波パルス信号を送る。

このケーブルに検出器を当てたとき、断線していない側については、高周波パルス信号を検出して音が鳴り、表示灯が点灯するが、断線している側は、信号が伝わらないので何の応答もない。

すなわち、検出器のCHスイッチを送電側または受電側に切り替えることにより断線個所がどちらの側にあるか調べることができるようになっている。

これにより、速やかに断線個所を見つけることができる(図2)。

- ケーブルの敷設経路に沿って、異常のあるケーブルを手で確認する作業およびケーブルの切断接続を数回繰り返す作業を行う必要がなくなった。

- ケーブルを調査する際、転落、墜落、酸欠、腰痛を伴う危険作業を行う必要がなくなった。

- 活線ケーブルを誤って切断する危険がなくなった。

- これにより、2〜3日を要したしゃ蔽層断線個所の修復作業が2〜3時間でできるようになった。

平成7年10月〜10年1月

30万円/セット

有り