石油製品・石炭製品製造業

当製油所で生産している液化石油ガスの精製工程では、含有する硫化物を苛性ソーダを使用して除去している。硫化物を含んだ苛性ソーダは、再生セクションで再生され連続循環使用されるが、再生状態確認のため1日1回、シェイクテストを実施している。

シェイクテストは、再生セクションを経た苛性ソーダを試験管に約半分採取し、激しく振って試験管内の空気(酸素)と反応させ、サンプルの色相変化時間で判定するものであるが、この方法には次の問題があった。

- ① 苛性ソーダを取り扱うため、常に危険を伴なう(保護具、保護手袋を着用して作業をおこなっている)。

- ② 約5リットルの苛性ソーダを受缶に取り、サンプル採取後廃液ドラムに回収しているが、その際、硫化物の悪臭が発生する。

- ③ 人力で試験管を激しく振らなければならないので、疲労を伴う。

クローズドシステムでシェイクテストを行う装置を考案した。

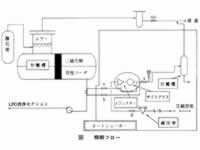

この装置はエジェクター(混合機)を利用するもので、エジェクターを通過する高速の空気流により苛性ソーダを吸引し空気と激しく混合させ、色調変化をサイトグラスゲージ(窓)から確認するもので、本装置をオートシェイカーと命名した(図)操作の方法は次の通りである。

- ① [バルブa、b開バルブc、d閉]

シェイクテストを実施していないときで、苛性ソーダが装置内に循環している状態 - ② [バルブa、b閉バルブc、d開]

苛性ソーダが装置内に孤立し、空気との混合が始まる(シェイクテスト開始) - ③ サイトグラスゲージから色相変化時間を確認する。

- ④ [バルブc、d閉バルブa、b開]

シェイクテストが終了し、①の通常状態に戻す。

また、誤操作防止のために次の配慮も併せて実施している。

- ・方法を明確にした(写真)

- ・バルブaとb、cとdは一対で開閉操作を行う必要があるので、aとb、cとdを連動化されることより、4つのバルブ操作の簡略化と誤操作の防止を図った。

さらに、万が一誤ってバルブa、b、c、dすべてを開にした場合は、レギュレーターによって配管内に空気が入らないようにしている。

本装置によって、苛性ソーダとの接触、悪臭の問題が解決されたほか、

- 疲労の防止

- 年間操業時間の7時間削減

- 苛性ソーダのロスの減少等の効果があった。

平成8年1月〜8月

7万5千円

無し