電気機械器具製造業

鋳造品の製造では、製品に常にバリが付随し、その発生を防ぐことは不可能である。

バリを除去するには、従来はもっぱら手作業によるグラインダー研削が用いられていた。

しかし、この作業は粉じんの飛散、騒音、振動の発生、および作業者の肉体的疲労等を伴い、労働衛生上および作業環境上好ましくない面が多かった。

これらの問題点を解決するために、グラインダー作業に代わる新しいバリ取り方法を見出だすこと、さらに、手作業によらない機械化を実現することに、かねてから取り組んできた。

バリの発生状態や大きさ等は、製品の種類により多種多様であるため、バリ取り作業をグラインダー加工から、他の方法による機械化に移行させるには、製品の材質や形状、および加工数等を考慮して、各製品に最適の方法を採用しなければならない。今回は、次の2種の製品についての自動バリ取り装置を開発した。

- (1) ロータリ圧縮機用クランクシャフトのバリ取り装置

シャフトのバリ発生箇所は、堰部、揚り部、および型合せ面の3か所である。

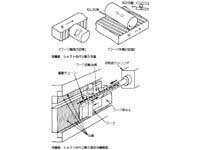

この3か所のバリを同時に除去するために、ブローチ刃を利用した切削加工方法を考案した。加工方法は、まずワークをロボットで搬送コンベヤーからワーク回転治具へ送入する。

次に、駆動チェーンで回転治具とワークを回転させながら、縦方向2か所、および上下の4部に分かれた刃具と接触させながら通過させることにより、ワークの側面および両端面のバリを同時に除去する。加工されたワークはロボットで取り出される。

ワークの洗浄装置はワークの送入から、切粉の回収、洗浄取出しまで、完全に自動化されている。

- (2) ロータリー圧縮機用シリンダーのバリ取り装置

シリンダーのバリ発生個所は、堰部、および揚り部の2か所である。しかし、このバリは肉厚が大きいので、通常の抜き型では製品の破損があり、また研削でも実施が困難であった。

そこで、多段刃の使用によるプレス抜き型の方式を考案した。加工方法は、搬送コンベヤー上で姿勢制御されたワークが挿入装置で金型に入り、油圧シリンダー駆動によるポンチングプレスで抜き落とされる。金型内の切粉は1サイクル毎に回収される。この装置もワークの送入から取出しまですべて自動化されている。

以上2種類の自動バリ取り装置の開発、使用によって、従来のグラインダー作業を廃止することができた。

その結果、粉じんの発生量は0.40mg/m3から0.11mg/m3に低減した。また、振動作業がなくなったので白蝋病の要因が排除された。

さらに、自動化によって運搬作業がなくなり、作業者の腰痛発生を予防することができた。

昭和61年4月〜昭和63年3月

自動化装置を含めて自社製作したので不明

無し